Крутий гайкокрут

Підрядна організація, яка виконує великий обсяг робіт для рудозбагачувальної фабрики № 2 гірничого департаменту «АрселорМіттал Кривий Ріг», придбала сучасне устаткування для безпечнішого та якіснішого виконання однієї зі своїх основних виробничих операцій.

Перед збагаченням залізної руди на рудозбагачувальних фабриках, її подрібнюють у кульових млинах. Як розповів начальник РЗФ-2 Сергій Гіль, на фабриці одночасно задіяно 20 млинів. Це гігантські сталеві циліндри діаметром 4,5 метри та довжиною деякі 5 м, а інші навіть 6 м. У кожен з них завантажується 120-140 тонн сталевих куль діаметром до 120 мм кожна. Млин крутиться, кулі подрібнюють руду. А щоб стінки млина не розбилися зсередини, їх футерують захисними бронями, які прикріплюють за допомогою болтових з’єднань. Броні також зношуються, тому потребують заміни. Міняють броні підрядники з «Криворізького гірничо-металургійного консорціуму (КГМК)».

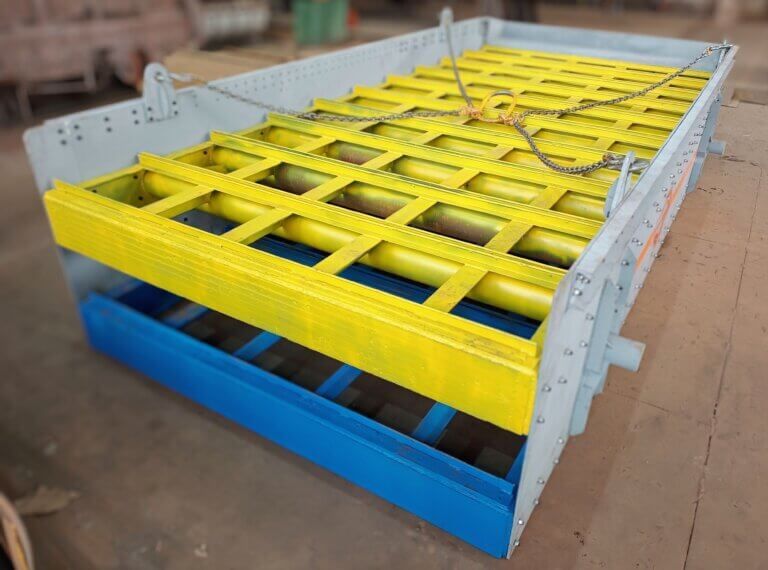

«Заміну броней ми виконуємо на спеціальних стендах, – розповідає заступник керівника виробничого департаменту КГМК Володимир Нікітін. – Для футерування барабана млина використовується 240 броней і ще 92 броні для торцевих стінок. Тож для заміни нашим працівникам доводиться спочатку розкрутити 332 болтових з’єднання, а потім знов їх закрутити для встановлення нових броней. Це непросто, адже за виробничими умовами затиснути кожну гайку треба з силою 3125 Ньютонів на метр. Якими б дужими не були наші хлопці, але за допомогою лише ключа це жодному не під силу. Тож раніше застосовували або ключ та кувалду, або неповороткий та габаритний механізм-гайкокрут вагою більш ніж пів тонни, застосування якого не було безпечним на сто відсотків. Та й удари кувалдою могли призвести до відскоку уламків заліза, або промахів з усіма неприємними наслідками».

За словами бригадира з ремонту млинів КГМК Петра Кузнєцова, відкрутити більш ніж 300 гайок діаметром 65 мм, та ще й затиснутих з величезною силою було дуже складним завданням. Керівництво КГМК ухвалило рішення придбати сучасний гайкокрут вартістю близько півмільйона гривень.

«Для роботи старого гайкокрута треба було 4-5 працівників, – говорить бригадир Кузнєцов. – При цьому застосовувалися електромостові крани, що додавало ризиків. Нещодавно ми отримали новий гайкокрут, і стало значно безпечніше. Не скажу, що зараз замінити броні – це легко, але переваги ми вже відчули. Інструмент важить всього 14 кг, а це не пів тонни. Це електричний інструмент, для роботи з яким достатньо двох працівників і не потрібно жодних вантажопідйомних механізмів. Зусилля з яким закручуються гайки, виставляються заздалегідь. А затяжки болтових з’єднань з заданою силою виключають додаткові роботи у процесі експлуатації млина, які доводилося виконувати раніше, наприклад докручування недостатньо закручених гайок. Тобто наша робота стала простішою, швидшою, якіснішою, а головне – безпечнішою».

А тут же, на майданчику для ремонту млинів встановлено інформаційні дошки, на яких наочно показаний алгоритм роботи з інструментом, зазначені ризики та способи, за допомогою яких можна запобігти травмуванню. Перед застосуванням нового пристрою всі, хто зараз з ним працюють, пройшли навчання, яке провели представники компанії-виробника гайкокрута. А якщо щось і забулося, можна зробити два кроки до дошки, подивитися і згадати. А виготовила інструмент знана у цій галузі німецька компанія, точніше її польський підрозділ.

«Я як керівник цеху відповідаю не лише за безпеку власного персоналу, а ще й за безпеку підрядників, які у нас працюють. Тож відповідальних підрядників, які виконують вимоги з ОП та вкладають кошти й зусилля у безпеку людей, ми надзвичайно цінуємо, бо життя й здоров’я людей безцінне. І немає різниці – це наш персонал чи працівники підрядної організації », – підсумував Сергій Гіль.