60 плавок – це не про відпочинок

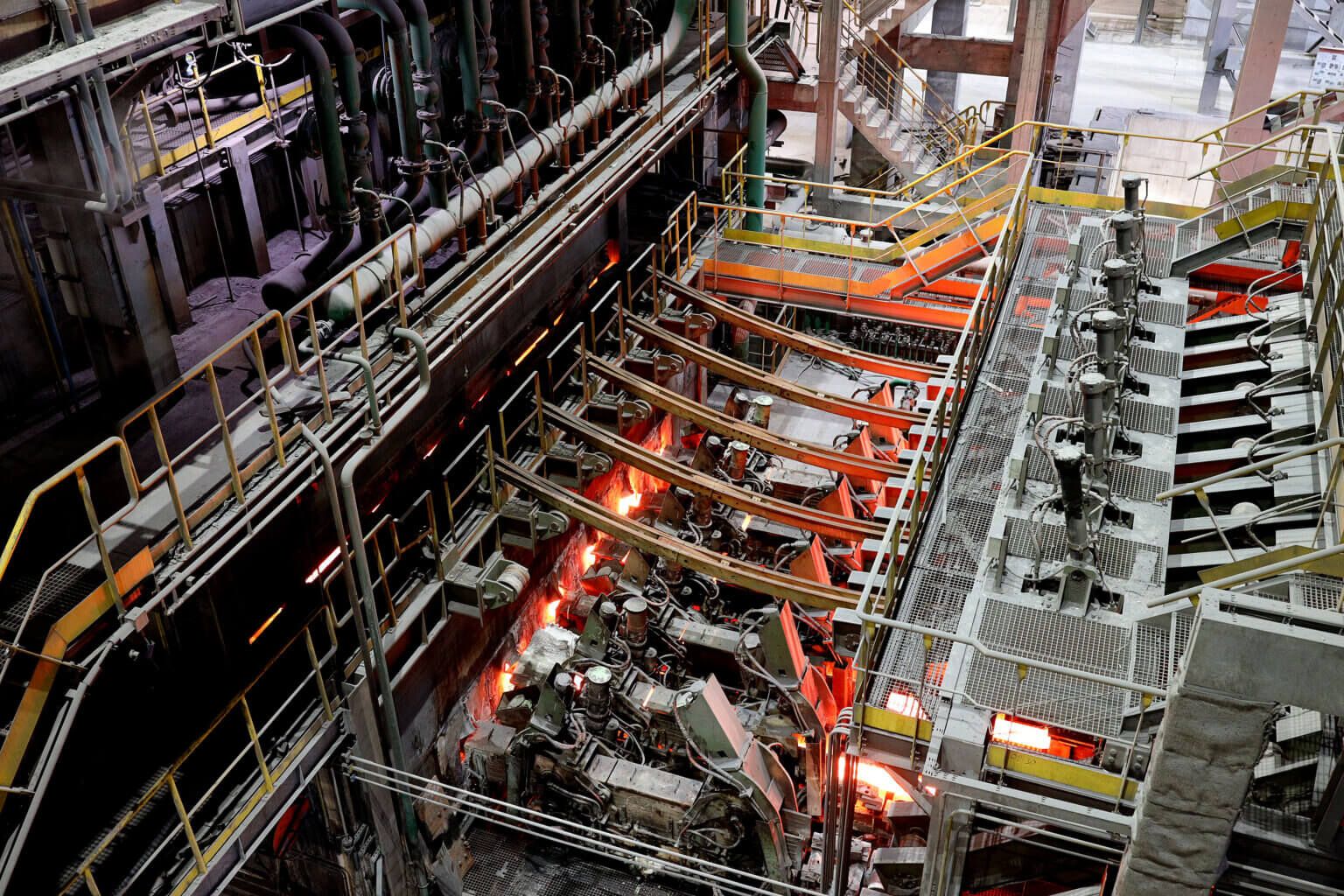

Колись серед металургів був популярним жартівливий лозунг «Наша сила в плавках!». Але як то кажуть, у кожному жарті – лише частка жарту. Адже від кількості плавок у серіях залежать собівартість наших сталевих заготовок, які виробляються відділенням безперервного розливання сталі конвертерного цеху, та продуктивність роботи відділення. Зниження ж собівартості та підвищення продуктивності – сильні сторони будь-якого підприємства. І тут маємо нове досягнення – 60 плавок, розлитих на машині безперервного лиття заготовок № 2.

Заступник начальника конвертерного цеху з безперервного розливання сталі Олександр Лук’янов разом з колегами постійно працюють над підвищенням серійності, і досягнення очевидні.

«Рекорди – це приємно, але це не рекорди заради рекордів, – пояснив Олександр Лук’янов. – Тут важливе скорочення витрат, яке впливає на скорочення собівартості. Річ у тім, що на кожну серію використовується стала кількість розхідників. Також на кожну плавку ми маємо приблизно однакову кількість обов’язкових відходів – обрізі та скрапу. Чим вища серійність, тим більше продукції ми отримуємо в кожній серії. Відповідно, менше витрат на тонну продукції. А зниження витрат – це зниження собівартості. А ще внаслідок зростання серійності менше часу загалом витрачається на підготовку устаткування. Відповідно, зростає продуктивність роботи відділення».

Як розповів начальник бюро із супроводу технологічних процесів департаменту з виробництва чавуну і сталі Кирило Чмирков, було декілька причин, які не дозволяли проводити довгі серії, обмежуючи кількість плавок у них. Найчастіше доводилося зупиняти серії з причини перегріву корпусу проміжного ковша в районі дельти (носок промковша). Від дії розплаву, температура якого перевищує 1500 градусів за Цельсієм, корпус ковша захищений вогнетривним захистом. Але від цього захисного шару корпус все одно нагрівається. І коли його зовнішня температура сягає вище 300 градусів, виникає загроза деформації чи прогару, що небезпечно для людей і може зіпсувати коштовне устаткування. Тож серію доводилося зупиняти. Цю проблему дослідили разом із Сергієм Сліпченком з технічного управління й усунули причини передчасного нагріву корпусу.

«Була покращена ізоляція між захисним шаром та металоконструкціями промковшів, – говорить Кирило Чмирков. – Також вдосконалили процедуру замірів температури сталі, щоб запобігти швидкому псуванню футерування промковшів, покращили конструктив анкерних кріплень, які тримали шар вогнетривних матеріалів. Попрацювали також над культурою виробництва, оскільки деякі виробничі операції виконувалися, ну скажемо, не з належною увагою. Працівників ознайомили з помилками та їх наслідками що до стану устаткування та стабільності його роботи. Ці та інші заходи посприяли тому, що зупиняти серії з-за надмірного нагрівання промковшів доводиться значно рідше».

Є ще одна розповсюджена причина зупинок серій – це втрата струмків. Наші МБЛЗ розливають сталь шести струмками кожна. І коли два зі струмків перестають працювати без можливості перезапуску, то продовжувати серію стає недоцільно. Найчастіше причинами втрати струмків є вихід з ладу машин газового різання, тягнучо-правильних машин або кантуючих холодильників. Завдяки роботі команди на чолі з начальником ремонтної служби ВБРС Миколою Єфіменком устаткування зараз працює набагато стабільніше, тож зупинок серій внаслідок втрати струмків стало набагато менше.

«Треба відверто сказати, що поряд з позитивом від довгих серій ми маємо додаткові складнощі, – продовжив Кирило Чмирков. – Після таких серій важче відновлювати промковші, готувати їх до наступних серій. Це потребує додаткових витрат. Тому гнати рекорди за для рекордів ми не будемо. Наразі завдання – закріпити наші нещодавні досягнення та на основі досліджень визначитися, до якої межі нам доцільно збільшувати серійність».

Змінний майстер ВБРС конвертерного цеху Євген Найденко координує роботу з виготовлення заготовок від підготовки сталі в установці позапічної обробки до виходу готової продукції. На його думку, значно збільшити серійність, всупереч викликам, пов’язаним з повномасштабним вторгненням, вдалося завдяки зростанню професіоналізму працівників, чіткій взаємодії всіх учасників процесу та якісно новому рівню керування. «Багато виробничих ситуацій мають кілька варіантів дій з боку працівника. І часто на вибір людина має лічені секунди. Так от, наші люди досягли такого рівня майстерності, що вони обирають найраціональніший спосіб. І це стосується не лише технологічного персоналу, а, наприклад, ремонтників або машиністів кранів. Завдання ж майстра – своєчасно допомогти, підказати, якщо в цьому є потреба. Керівництво ж разом з фахівцями технічного управління своєчасно виявляє проблемні моменти й пропонує заходи для поліпшення. Такі підходи дають результат, в тому числі й рекордні серії».